確認反應物料性質(如腐蝕性、溫度敏感性、粘度等),避免使用搪瓷層無法耐受的介質(如氫氟酸、濃堿、高溫熔融物等,具體參考設備耐受參數)。

準備專用工具(如非金屬料勺、漏斗),禁止使用金屬工具直接接觸搪瓷內壁(防止劃傷)。

攪拌系統:檢查攪拌軸、攪拌槳是否松動,轉動是否靈活,有無異響;機械密封或填料密封是否完好,有無泄漏痕跡。

閥門與管道:檢查進料閥、出料閥、放空閥等是否開關靈活,連接管道有無堵塞、腐蝕,法蘭密封面是否平整(防止物料泄漏)。

安全附件:壓力表、溫度計、安全閥(若有)需在校驗有效期內,量程匹配反應壓力 / 溫度,確保顯示準確、動作可靠。

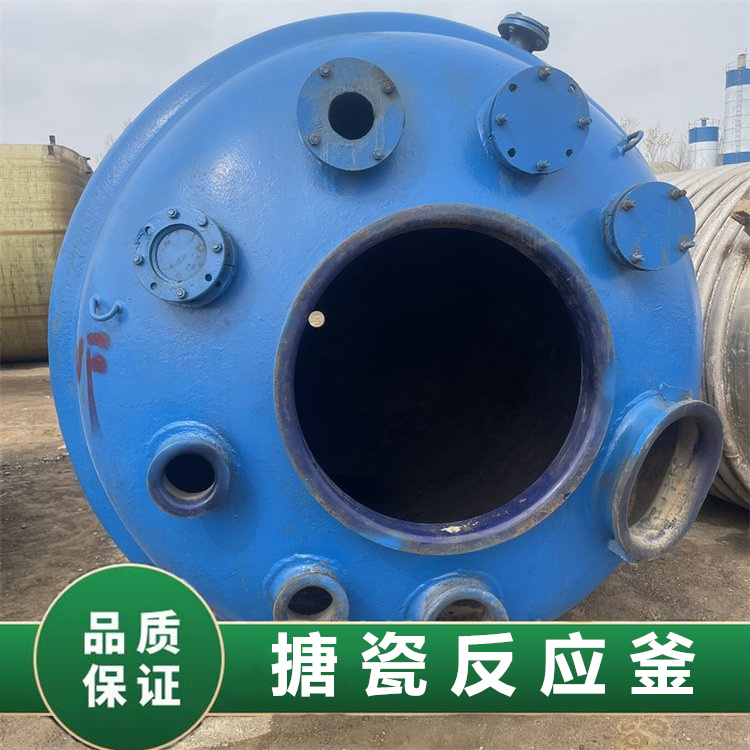

搪瓷層檢查:通過目視或敲擊(用軟木錘輕敲)檢查內壁搪瓷是否完好,有無脫落、裂紋、鼓泡或劃痕。若發現搪瓷破損(露出金屬基底),嚴禁使用(避免介質腐蝕金屬導致設備損壞或物料污染)。

部件檢查:

物料與工具準備:

使用或更換物料前,需用清水或中性洗滌劑清洗內壁,去除殘留雜質、油污;若反應物料易結垢,可提前涂抹少量脫模劑(需與物料兼容)。

檢查夾套(若用于加熱 / 冷卻)是否暢通,注入導熱介質(如蒸汽、熱水、冷凍水)前需排凈空氣,防止 “氣阻" 影響傳熱。

進料時需緩慢加入,避免物料沖擊搪瓷內壁(尤其是高粘度或含固體顆粒的物料,需通過漏斗或濾網加入,防止顆粒劃傷)。

禁止超壓、超溫進料:進料量不得超過釜體有效容積的 80%(防止攪拌時物料溢出),進料溫度需低于搪瓷層耐受溫度(一般搪瓷長期使用溫度≤180℃,瞬時不超過 200℃,具體以設備標識為準)。

溫度:通過夾套緩慢調節溫度(升溫 / 降溫速率≤5℃/min),避免驟冷驟熱(搪瓷與金屬基底熱膨脹系數不同,溫差過大易導致搪瓷開裂)。

壓力:嚴禁超過設備設計壓力(一般常壓或低壓反應釜,壓力≤0.6MPa),若反應有氣體產生,需及時通過放空閥或冷凝器排氣,防止超壓。

攪拌狀態:若物料粘稠度增加,需降低攪拌轉速(避免電機過載或攪拌軸變形);發現攪拌異響、振動過大,立即停機檢查(可能是攪拌槳松動或物料結塊卡阻)。

啟動攪拌前,先確認攪拌槳下方無異物,然后點動攪拌電機,觀察是否有異響或卡阻,正常后再正式啟動(由低速逐漸調至設定轉速,避免瞬間高速沖擊)。

反應過程中實時監控參數:

若出現泄漏(如密封處滴漏),立即降低攪拌轉速,關閉進料閥,逐步泄壓降溫后停機檢修,禁止在帶壓狀態下緊固螺栓。

若發現搪瓷層局部過熱(如局部變色),立即停止加熱,緩慢通入冷卻介質降溫(不可驟冷),排查傳熱不均原因(如夾套結垢、物料局部堆積)。

反應結束后,先關閉加熱 / 冷卻系統,待釜內溫度降至常溫(或≤60℃)、壓力降至常壓后,再進行后續操作(避免高溫下打開釜蓋導致人員燙傷或物料揮發)。

若需快速降溫,夾套降溫速率仍需控制≤5℃/min,禁止直接向釜內通入冷水(防止搪瓷驟冷開裂)。

用中性洗滌劑或對應溶劑清洗內壁,去除殘留物料(尤其是腐蝕性或易結晶物料,避免長期殘留腐蝕搪瓷)。

清洗后用清水沖洗干凈,打開釜蓋晾干,或通入少量氮氣吹干(防止內壁受潮生銹)。

出料時打開放空閥平衡壓力,避免釜內負壓導致物料無法排出;若物料殘留較多,可加入少量溶劑沖洗后再排出(禁止用金屬工具刮鏟殘留物料)。

停機后及時清潔:

夾套若使用蒸汽加熱,停機后需排凈冷凝水,防止冬季凍裂;若使用導熱油,需關閉進出口閥,避免油液氧化。

關閉所有閥門,切斷電源、熱源,將攪拌電機調至 “停止" 狀態。

記錄設備運行情況(如反應時間、溫度、壓力、異常現象等),便于后續維護追溯。

嚴禁用金屬工具(如扳手、鐵鍬)敲擊、刮擦搪瓷內壁或外表面。

嚴禁超溫、超壓運行(即使短時間也可能導致搪瓷脫落,設備設計參數需嚴格遵守)。

嚴禁在釜內進行電焊、氣割等明火作業(高溫會燒毀搪瓷層)。

嚴禁使用搪瓷層不耐受的介質,如:濃度>30% 的燒堿(高溫下腐蝕搪瓷)、氫氟酸(直接溶解搪瓷中的二氧化硅)、含氟離子的強腐蝕性溶液等。

每周檢查攪拌密封件(機械密封需補充潤滑脂,填料密封需調整松緊度,避免泄漏)。

每月檢查搪瓷層完好性,對輕微劃痕(未露金屬)可涂抹專用搪瓷修補劑(需與物料兼容);若破損面積較大,需返廠重搪。

每年對夾套進行水壓試驗(試驗壓力為設計壓力的 1.25 倍),檢查有無泄漏或腐蝕;壓力表、安全閥每年校驗一次。

操作時需佩戴防護裝備:耐酸堿手套、護目鏡、防腐工作服(針對腐蝕性物料);若物料有毒性或揮發性,需在通風櫥或密閉空間操作。

釜蓋開啟 / 關閉時,需確認周圍無人員站立,防止釜內殘留氣體或物料噴出傷人。

搪瓷反應釜的核心操作原則是 **“防沖擊、防驟變(溫 / 壓)、防腐蝕、防劃傷"**。規范操作不僅能延長設備使用壽命(搪瓷層一旦損壞難以修復,更換成本高),更能避免物料泄漏、設備損壞導致的安全事故。操作人員需提前熟悉設備參數(耐受溫度、壓力、介質),并嚴格按流程執行,發現異常立即停機處理,不可僥幸運行。

梁山成行機械設備有限公司(德行化工)版權所有 GoogleSitemap 技術支持:化工儀器網 管理登陸